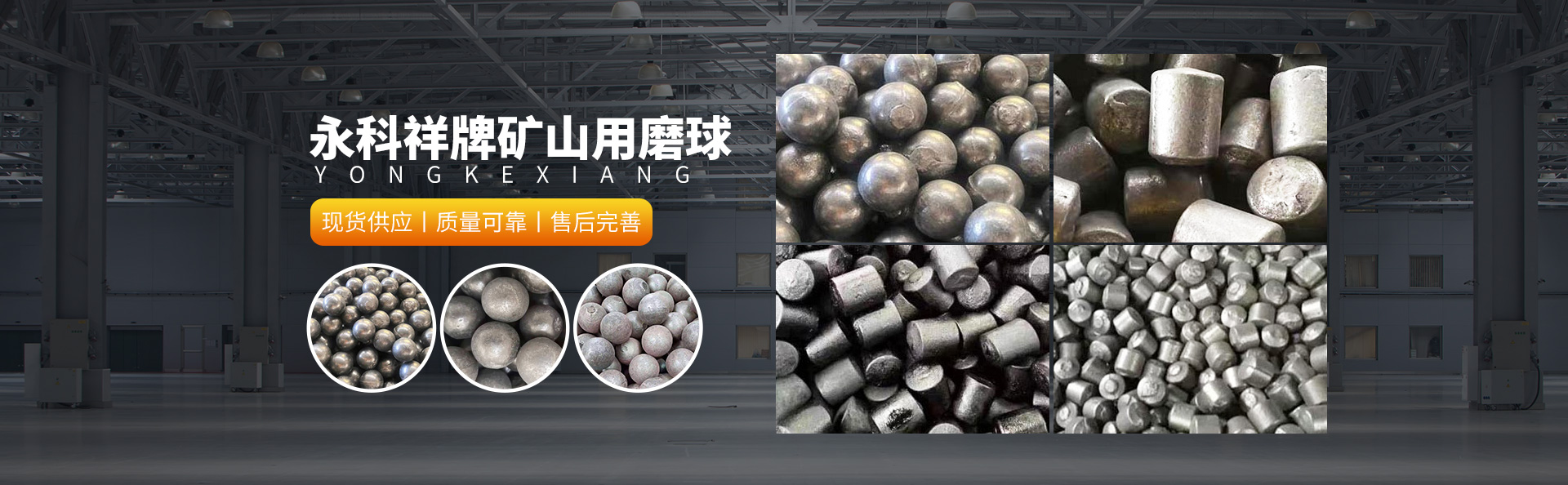

钢球作为一种广泛应用于工业领域的关键零部件,其制造工艺和性能的优化一直是工业界和学术界关注的焦点。随着科技的不断进步,钢球的制造技术和性能要求也在不断提高。

在制造工艺方面,传统的钢球制造主要依赖于铸造和锻造技术。然而,这些传统方法在生产效率、材料利用率和产品质量等方面存在一定的局限性。因此,近年来,许多研究者和企业开始探索新的制造工艺,如精密铸造、粉末冶金和3D打印等。这些新技术不仅可以提高生产效率,降低生产成本,还可以改善钢球的微观结构和性能。

在性能优化方面,钢球的耐磨性、硬度和韧性等关键指标直接影响到其使用寿命和可靠性。为了提高这些性能,研究者们通过优化材料成分、调整热处理工艺、改进表面处理技术等方式进行了一系列尝试。例如,通过添加合金元素、控制冷却速度等手段,可以提高钢球的硬度和耐磨性;而通过表面喷涂、氮化等处理技术,则可以增强钢球的抗腐蚀性和润滑性能。

此外,随着计算机模拟和人工智能技术的发展,钢球制造工艺和性能优化的研究也逐渐向数字化、智能化方向发展。通过模拟仿真技术,可以预测和优化钢球的制造过程和性能表现;而利用人工智能技术,则可以实现钢球制造工艺的自动化和智能化控制,进一步提高生产效率和产品质量。

综上所述,钢球制造工艺与性能优化是一个涉及多个领域和技术的复杂问题。随着科技的不断进步和应用领域的不断拓展,相信未来会有更多的创新技术和方法涌现出来,推动钢球制造业的发展和进步。